alphalogs

zukunftsprojekte

erfolgreich machen.

»Die Herausforderungen der Logistik lassen sich auf drei zentrale Punkte zurückführen: Leistung, Qualität und Kosten. Wir sorgen mit Pragmatismus, Erfahrung und Professionalität dafür, dass die Zukunftsprojekte unserer Kunden in allen drei Punkten gelingen.«

MARKUS KLOEPFER

GESCHÄFTSFÜHRUNG

problemlöser mit

weitsicht.

»Der alphalogs Anspruch ist, Problemlöser unserer Kunden für alle Themen der Logistik zu sein. Wir stehen für Zuverlässigkeit, Qualität und Weitsicht.«

LARA GUZIOLEK

GESCHÄFTSFÜHRUNG

expertise, verantwortung und leidenschaft.

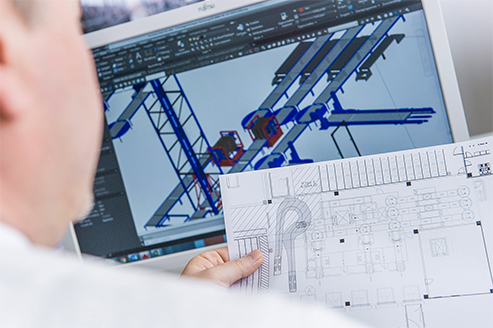

Mit bewährter Logistikexpertise begleiten wir den Mittelstand und Konzerne auf dem Weg zu zukunftsorientierter Unternehmenslogistik. Dabei machen wir keine halben Sachen. Von der Strategie über die Planung bis zur Realisierung sorgen wir für die nachhaltige Weiterentwicklung logistischer Prozesse. National und global.

»Unsere Logistikkonzepte stehen für Qualität und Wirtschaftlichkeit.«

Wir agieren mit Weitblick, konzipieren pragmatisch und denken im Sinne des Unternehmers. Für Familienunternehmen und den Mittelstand sind wir Logistikvisionäre, Veränderungsgestalter, Projektrealisierer: Persönlich und bodenständig. Reaktionsschnell und flexibel. Regional verwurzelt und in Europa zuhause.

kompetenzen

unternehmenslogistik wirtschaftlich gedacht: die alphalogs‑methode.

Intralogistik, Beschaffungslogistik, Produktionslogistik, Lager- und Distributionslogistik.

Mit einem erfahrenen Expertenteam entwickeln wir individuelle Lösungen für alle Logistikbereiche. Dabei verstehen wir uns als Unternehmer-Berater. Wir denken und handeln im Sinne des Unternehmers. Immer im Blick: Supply-Chain-Management im Kontext gesamtwirtschaftlicher Zusammenhänge, Technik, Prozesse und IT. Wir richten den Fokus unserer Arbeit auf nüchterne Wirtschaftlichkeit, Einfachheit und Klarheit.

Das ist die alphalogs-Methode. Analytisch und klar, ganzheitlich gedacht und pragmatisch begleitend bis zur Implementierung.

logistische veränderungsprozesse: professionell und ganzheitlich betreut.

Das alphalogs-Team versteht sich als Sparringspartner über alle Logistikbereiche hinweg.

Breites Spektrum

Von Potenzialanalysen bis hin zu Beschaffungs- und Distributionsstrategien. Das alphalogs-Team versteht sich als Sparringspartner über alle Logistikbereiche hinweg. Wir arbeiten mit der Zielsetzung: die optimale und wirtschaftlichste Lösung für unsere Kunden zu konzipieren, Optimierungspotenziale zu heben und die Logistik unserer Kunden nachhaltig und zukunftssicher zu gestalten.

Aus jeder Projektphase das Optimum herausholen.

Wir sind Analytiker, Optimierer, Praktiker, Systemüberwacher, ehrliche Begleiter und starke Entlaster, damit Sie aus jeder Phase den größtmöglichen Nutzen ziehen:

- Identifikation und Bewertung von Ansatzpunkten zur Weiterentwicklung der Logistik

- Klarheit über zukünftige Entwicklungen und Auswirkungen auf das Logistiknetzwerk

- Eingliederung der Logistik in die Unternehmensstrategie

- Umsetzung von Optimierungen und Begleitung des Veränderungsprozesses

- Erfolgreiche Gestaltung und Weiterentwicklung der Standortlogistik

branchen

handel

MEHR

handel

Der Handel im Wandel – unsere Kunden stehen vor allem mit Blick auf das wachsende Online-Geschäft unter Druck. Dies hat auch immense Auswirkungen auf die Logistik.

Kunden aus dem Handel stehen häufig vor besonderen Herausforderungen, die durch unsere Experten in allen Projektphasen berücksichtigt werden:

- Komplexe Omnichannel-Strukturen

- Wachsender globaler Wettbewerb

- Schnelligkeit bei der Einführung neuer Produkte

- Rückläufigkeit im stationären Handel

- Starke Saisonalitäten und Leistungsschwankungen

Auszug aus unseren Referenzen

AIC Jürgen Liebisch | Alliance Automotive Germany | ALSO Deutschland | Benteler Distribution / Van Leeuwen | Bohnenkamp | Briloner Leuchten | cosnova / CNL | DURABLE | E/D/E | Förch | Hardeck Möbel | HARDY SCHMITZ | Heizungsdiscount 24 | Hoberg & Driesch | IKEA | Klöpferholz | KOMSA | Lederer | Media-Saturn | RS Components | suki.international | Trotec | Wagner eCommerce Group

industrie

MEHR

industrie

Der Erfolg von Industrieunternehmen hängt zunehmend von der Logistik ab, die sich durch Flexibilität und Effizienz auszeichnen muss.

Industrieprojekte weisen anspruchsvolle Branchenanforderungen auf:

- Vielfältige Lieferziele (Großhandel, Einzelhandel, Endkunden)

- Wachsende Produkt- und Variantenvielfalt mit steigender Kundenindividualisierung

- Zunehmende Übernahme der Lagerhaltung für den Kunden

- Zusammenspiel aus Logistik, Digitalisierung und Industrie 4.0

- Spannungsfeld aus Losgrößen und Bestandsniveau

Auszug aus unseren Referenzen

A.u.E. Lindenberg | A. + E. Keller | Baumer hhs | Beck u. Kaltheuner | Fahrzeugwerk Bernard Krone | FÜRST | Gebhardt-Stahl | Kienle + Spiess | Märklin | nobilia | PTR HARTMANN | Putzmeister | SEVERIN Elektrogeräte | Stäubli Electrical Connectors | TRILUX | WESCO | Wera Werkzeuge

papier

MEHR

papier

Als Branche mit überschaubaren Margen steht die Papierindustrie unter extremem Wettbewerbsdruck. Dabei tritt neben dem Herstellungsprozess immer mehr die logistische Abwicklung in den Vordergrund.

Konkrete Herausforderungen, mit denen sich unsere Kunden auseinandersetzen, sind:

- Steigender Kostendruck bei geringem Warenwert

- Hohe Anforderungen an die Leistungsfähigkeit der Logistik

- Enge Verknüpfung zwischen Logistik und Produktion

- Handhabung von Fertigwarenpaletten genauso wie Papierrollen

- Reduktion von Durchlaufzeiten durch Einsatz von Automation

Auszug aus unseren Referenzen

Brohl Wellpappe | ERFURT & SOHN | Essity / SCA | Faller Packaging | ICT | Metsä Tissue | WEPA

e-commerce

MEHR

e-commerce

Die Ziele im E-Commerce sind ambitioniert: Schnelligkeit, Qualität und Skalierbarkeit in der Abwicklung einerseits, Wachstum, Flexibilität und sinkende Kosten andererseits.

Wir unterstützen unsere weltweit tätigen Kunden in den Bereichen Lagertechnik, Robotik, Prozesse und IT-Systeme. Dabei stehen die besonderen Herausforderungen im E-Commerce im Fokus:

- Kurze Lieferzeiten bis hin zu Same Day Delivery

- Schnell wechselnde Sortimente und große Artikelvielfalt

- Steigende Anforderungen an Flexibilität und Reaktionsgeschwindigkeit

- Retourenhandling und Zurückführung in den Warenkreislauf

- Extreme Saisonalitäten und starke Leistungsschwankungen

Auszug aus unseren Referenzen

AIC Jürgen Liebisch | Alliance Automotive Germany | ALSO Deutschland | Briloner Leuchten | DURABLE | E/D/E | Förch | Hardeck Möbel | HARDY SCHMITZ | Heizungsdiscount 24 | IKEA | Klöpferholz | KOMSA | Lederer | Media-Saturn | RS Components | Trotec | Wagner eCommerce | WESCO M. Westermann | Wera Werkzeuge | w-support.com

lebensmittel

MEHR

lebensmittel

Die Lebensmittelbranche sieht sich mit zunehmenden Gesundheits- und Qualitätsanforderungen konfrontiert, was wiederum immense Konsequenzen auf Verpackung und Logistik hat.

Im Bereich der Lebensmittel stehen unsere Kunden oft vor besonderen Herausforderungen, die durch unsere Experten in allen Projektphasen berücksichtigt werden:

- Lieferungen an Großhandel, Filialen und Endkunden aus dem gleichen Logistikstandort

- MHD-Anforderungen und Nachverfolgbarkeit von Chargen

- Temperatur- und Hygieneanforderungen

- Relevanz von Packmustern und besondere Verpackungsformen für die Filialversorgung

- Anstieg der Sortimentsbreite und hohe Frequenz von Aktionen

Auszug aus unseren Referenzen

Rabenhorst | REWE

pharma

MEHR

pharma

In der sehr dynamischen Branche Pharma liegt der Fokus auf Service und Qualität – auch in der gesamten Supply Chain von Produktion bis Distribution.

Diese spezifischen Rahmenbedingungen sind charakteristisch für die Branche:

- Strenge regulatorische Vorgaben und Hygieneanforderungen

- Lückenlose Nachverfolgbarkeit der Produkte

- Lean Management zur Effizienz- und Flexibilitätssteigerung

- Zunehmende Globalisierung der Wertschöpfungsketten

- Steigende Anforderungen an Lieferservice und Durchlaufzeit

Auszug aus unseren Referenzen

Faller Packaging | Siegfried | STADA

chemie

MEHR

chemie

Für die heterogene Branche Chemie sind individuelle Logistikkonzepte entscheidend und sichern langfristig die Wettbewerbsfähigkeit.

In der Projektarbeit müssen daher Besonderheiten berücksichtigt werden:

- Heterogene Produkte wie Flüssigkeiten, Granulate oder Feststoffe

- Enge Verflechtung zwischen Produktion und Logistik mit Betrieb rund um die Uhr

- Hohe Temperatur- und Hygieneanforderungen

- Handhabung unterschiedlichster Gefahrenklassen

- Steigende Automatisierung der Produktion, Verpackung und Lagerung

Auszug aus unseren Referenzen

Dörken | Evonik | Obermeier | Martinswerk | Münzing

3pl

MEHR

3pl

Kern des komplexen Leistungsspektrums von Logistikdienstleistern / 3PL ist die stetige Optimierung von Prozessen und Logistiksystemen.

Logistikdienstleister stehen je nach Kunde vor branchenspezifischen Herausforderungen, die Logistik effizient zu betreiben:

- Hohe Ansprüche an Leistung, Qualität und Prozesseffizienz

- Kompensation von steigenden Personal- und Transportkosten durch stetige Optimierung

- Regionale Engpässe bei der Personalverfügbarkeit

- Unterschiedlichste Angebote von Value Added Services

- Green Logistics und neue Belieferungskonzepte zur Reduzierung der Umweltbelastung

Auszug aus unseren Referenzen

DHL | F.W. Neukirch | STUTE Logistics

customer report

SEVERIN

ausschreibung & vergabe

SEVERIN ist ein deutsches Traditionsunternehmen. Seit über 60 Jahren produziert das Unternehmen hochwertige Elektrogeräte unter der gleichnamigen Marke.

Aufgabe

SEVERIN beauftragt alphalogs mit der Planung, Formulierung der Ausschreibung und der abschließenden Abnahme des neuen Logistikzentrums mit einem Volumen von 36.000 Stellplätzen sowie einem täglichen Umschlag von 1.500 Paketen und 1.500 Paletten.

Herangehensweise

Zunächst erstellt alphalogs eine funktionale Ausschreibung für alle logistischen Gewerke, automatische Förder- und Lagertechnik sowie IT-Systeme für Materialfluss und Lagerverwaltung.

Vor dem Hintergrund detaillierter Marktkenntnis sucht alphalogs potenzielle Lieferanten und prüft sorgfältig die Angebote. Dank großer Erfahrung behält alphalogs in der Verhandlungsführung den Überblick, grenzt Lieferungen und Leistungen eindeutig voneinander ab und sorgt so für eine präzise Vertragsgestaltung.

Während und im Anschluss an die Bauphase übernimmt alphalogs die Abnahmen für das neue Lagerverwaltungssystem sowie die Lager- und Fördertechnik im Rahmen von Qualitäts-, Leistungs- und Verfügbarkeitsnachweisen.

Ergebnis

Durch die Unterstützung von alphalogs findet SEVERIN den passenden Partner für das neue Logistikzentrum. Bereits ein Jahr nach Vertragsschluss wird das neue Logistikzentrum ohne Anlaufprobleme in Betrieb genommen. alphalogs hat den gesamten Prozess bis zu den Abnahmen begleitet.

Mit dem neuen Logistikzentrum kann SEVERIN kürzere Lieferzeiten und besseren Kundenservice garantieren - und nebenbei Kosten sparen.

BRILONER®

planung, ausschreibung & realisierung

BRILONER® ist seit über 40 Jahren die Marke für Wohnraumleuchten mit Sitz in Brilon.

Aufgabe

Das Unternehmen plant den Neubau eines Logistikzentrums mit einer Nutzfläche von ca. 17.000 m2. Damit soll eine zukunftsfähige und kundenspezifische Lösung auf neuestem Stand der Technik geschaffen werden, um dem expansiven Wachstum von BRILONER® gerecht zu werden.

alphalogs erhält den Auftrag, das Projekt von der Planung über die Ausschreibung bis zur Realisierung zu übernehmen.

Herangehensweise

Was es schon gibt: das Grundstück. Was es noch nicht gibt: die Planung. alphalogs entwickelt einen grundlegenden Greenfield Plan, um einen optimalen Materialfluss zu ermöglichen und auch zukünftige Erweiterungen zu berücksichtigen. Die alphalogs-Lösung sieht einen hohen Grad an automatisierten Prozessen vor: Eine teilautomatisierte Containerentladung, automatische Liftsysteme zur Kommissionierung von Klein- und Ersatzteilen, Palettenfördertechnik zur Anbindung des Nachschublagers, sinnvoll ergänzt durch manuelle Lager- und Kommissionierbereiche.

Typisch alphalogs: Die komplette Betreuung des Projekts nicht nur in der Planung und Ausschreibung, sondern auch die Verantwortlichkeit bei der Realisierung und Implementierung.

Ergebnis

Der Neubau in Meschede ist abgeschlossen. Die Ergebnisse können sich sehen lassen. Die Leistungskurve der Logistik hat sich im Vergleich zum bisherigen Standort deutlich verbessert; die alphalogs-Betreuung des Projektes erbrachte signifikante Vorteile.

Das alphalogs-Team freut sich darauf, auch eine mögliche Erweiterung des Logistikzentrums um ein automatisches Hochregallager zu unterstützen. Viel Erfolg BRILONER®!

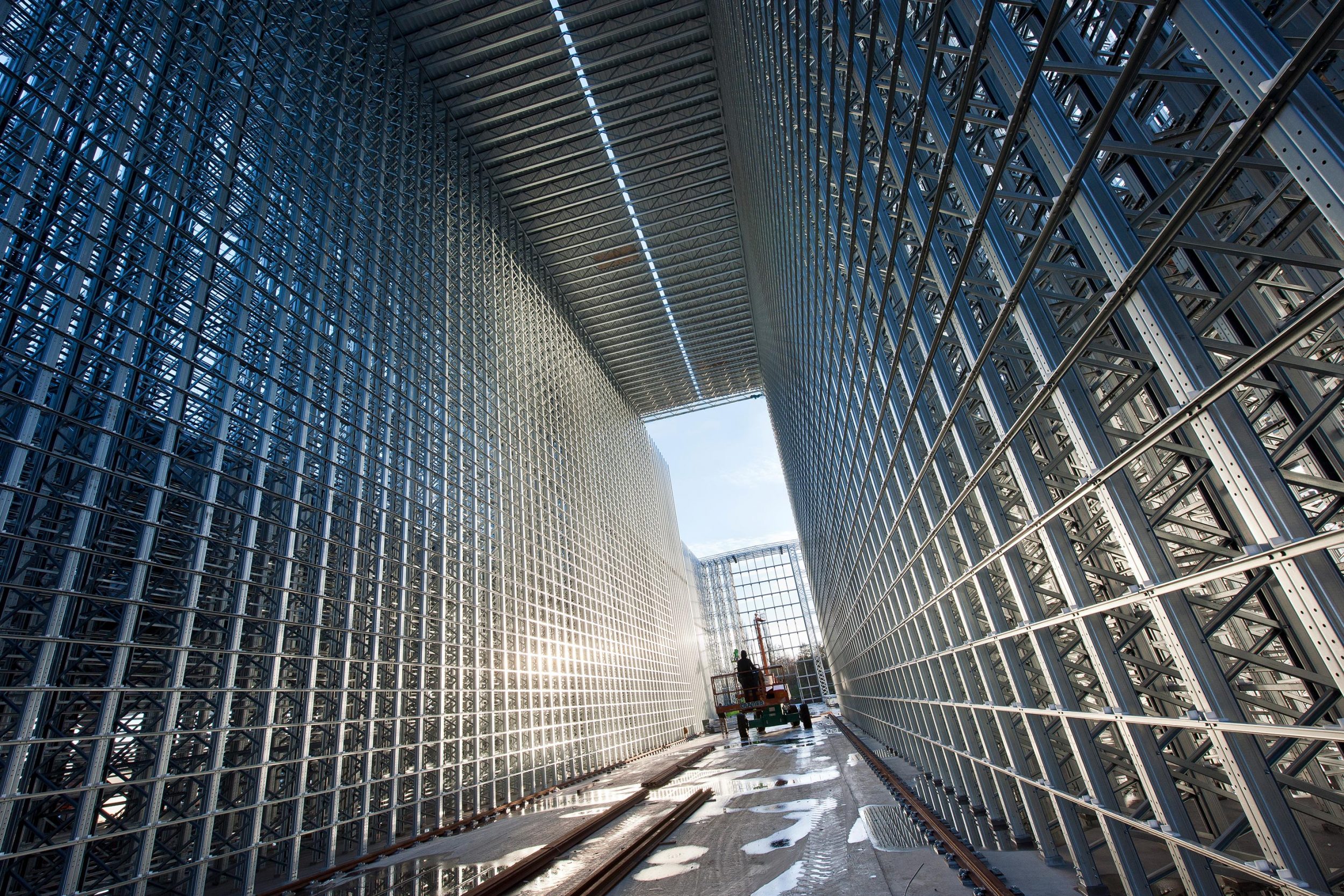

BENTELER

planung, ausschreibung & realisierung

BDD ist weltweit führender Partner der Automobilindustrie im Bereich Metallumformung und -verarbeitung und wurde Ende 2019 von der Van Leeuwen Pipe and Tube Group übernommen.

Aufgabe

Im Duisburger Hafen baute BDD das größte automatische Langgutlager Europas. In nur 14 Monaten entstand das neue Zentrallager mit einer Fläche von 35.000 Quadratmetern. Dort werden mehr als 27.000 Tonnen Präzisionsstahlrohre, warmgefertigte Stahlrohre und Edelstahlrohre gelagert. alphalogs begleitet das Projekt von der Planung über die Ausschreibung bis zur Realisierung.

Herangehensweise

Zunächst überarbeitet alphalogs die Daten und Berechnungen von Materialflüssen aus vorherigen Planungen und stimmt das neue Layout auf das Grundstück in Duisburg ab. Es folgen Ausschreibung, Angebotsphase und Vertragsunterzeichnungen mit dem Lieferanten.

alphalogs betreut im Anschluss die Montage des automatischen Wabenlagers, die dazugehörige Fördertechnik sowie die Beschaffung von Kranen und Staplern und sichert damit die erfolgreiche Inbetriebnahme der Anlage.

Ergebnis

Die größte europäische Hochregalanlage für Langgut ermöglicht ein effizientes Management der Bestände sowie eine Optimierung der Logistikstruktur und Arbeitsabläufe. BDD bietet seinen Kunden dadurch eine höhere Produktverfügbarkeit und kürzere Lieferzeiten.

Von der Planungsphase bis zum Go Live legt alphalogs Wert auf präzise und verlässliche Zusammenarbeit, um ein Projekt in dieser Größenordnung erfolgreich zu meistern. Das hat sich ausgezahlt: Das neue Lager wurde vor dem geplanten Termin übergeben.

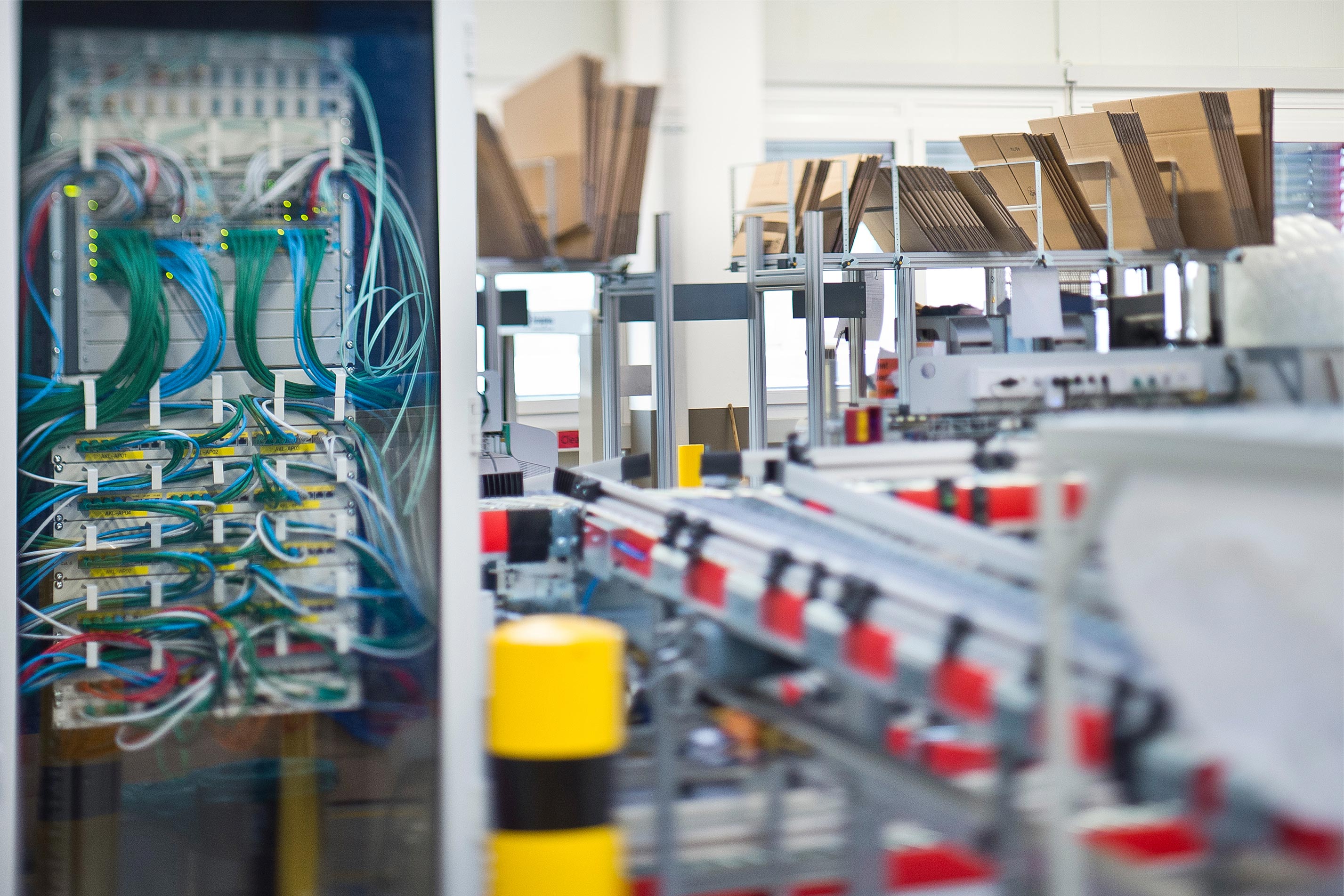

LEDERER

planung, ausschreibung & realisierung

Lederer ist seit über 50 Jahren Spezialist für Verbindungselemente aus Edelstahl, Zeichnungs- und Sonderteile sowie C-Teile-Management.

Aufgabe

alphalogs erarbeitet für Lederer eine zukunftsfähige Erweiterung des bestehenden Logistikstandortes und übernimmt dafür Konzeption, Planung, Ausschreibung und Realisierung eines automatischen Kleinteilelagers mit über 33.000 Stellplätzen, mehr als 1,5 km Behälter- und Paletten-Fördertechnik, neue Wareneingangs- und Warenausgangsbereiche sowie hochmoderne Verpackungs- und Versandstationen.

Neben der neuen Lagertechnik unterstützt alphalogs auch die Einführung der neuen Lagerverwaltung und Materialflusssteuerung für die hoch komplexen Prozesse der Multi-Channel Distribution.

Herangehensweise

Weitsichtige Planung: alphalogs denkt in der Konzeption weit voraus, um langfristige Ziele erreichen zu können. Im Rahmen der Feinplanung entwickelten wir ein zukunftssicheres System. Die Besonderheit in diesem Projekt ist die Kombination aus bestehenden Lagerflächen und Techniken in Form eines Schmalganglagers sowie manueller Bereiche mit neuer Lager-, Förder- und Kommissioniertechnik, in diesem Fall ein automatisches Kleinteilelager sowie Behälter- und Palettenfördertechnik.

Die anschließende Ausschreibung, das Projektmanagement sowie die Realisierungsbetreuung führen zu einer erfolgreichen Inbetriebnahme von Lager- und Fördertechnik sowie der Einführung eines neuen Lagerverwaltungssystems.

Ergebnis

Die Lederer GmbH schaut auf eine erfolgreiche Erweiterung des Logistikzentrums in Ennepetal zurück. Auch dank der Unterstützung von alphalogs im Rahmen des Go-Live und der Ramp-up Phase des neuen Systems steigt die Leistungskurve des Standortes deutlich an.

WEPA

planung, ausschreibung & realisierung

Die WEPA Gruppe ist ein europaweit tätiges Familienunternehmen mit Sitz in Arnsberg. Es gehört zu den drei größten europäischen Herstellern von Hygienepapieren.

Aufgabe

alphalogs entwickelt für WEPA eine zukunftsfähige Logistikstrategie einschließlich Planung, Ausschreibung und Realisierung. Der Kunde wird erfolgreich durch das Projekt geführt, das die Errichtung eines automatischen Hochregallagers mit ca. 33.000 Palettenstellplätzen und einer Versandleistung von 3.000 Paletten pro Tag umfasst.

Herangehensweise

Vorsprung durch Vorplanung: alphalogs denkt in der Konzeption weit voraus, um langfristige Ziele erreichen zu können. In die Planung werden die für den Erfolg relevanten Rahmenbedingungen in Bezug auf Inhalt, Termine und Preise von Anfang an eingeschlossen. alphalogs gestaltet alle Prozesse, entwirft Layouts und definiert Technik mit Augenmaß.

Die anschließende detaillierte Ausschreibung und umsichtiges Projektmanagement lassen die einzelnen Räder der Umsetzung reibungslos ineinandergreifen. Auch den Betriebsanlauf koordiniert alphalogs und gibt den Mitarbeitern Sicherheit in neuen Prozessen.

Ergebnis

Nach nur gut zwölf Monaten erhält die WEPA Papierfabrik mit Unterstützung von alphalogs das zweite vollautomatische Logistikzentrum, das ohne Probleme anläuft und planmäßig in Betrieb genommen wird. Möglich macht dies nicht zuletzt die detaillierte Planung und das konsequente Projektmanagement.

Durch das Hochregallager kann WEPA die Servicequalität steigern und die Durchlaufzeiten wie auch die Logistikkosten senken.

HAUS RABENHORST

wirtschaftlichkeitsvergleich & umzugsunterstützung

Mit seinen bekannten Marken Rotbäckchen, Rabenhorst und Dr. Steinberger steht das Familienunternehmen Haus Rabenhorst seit über 200 Jahren für gesunde Ernährung.

Aufgabe

Das Unternehmen erlebt in den letzten Jahren ein deutliches Wachstum. Durch diese positive Entwicklung kommt die Logistik an ihre Grenzen. Es besteht Handlungsbedarf. Die Experten von alphalogs sollen die notwendige Logistikerweiterung im Rahmen eines Wirtschaftlichkeitsvergleiches mit verschiedenen Alternativen bewerten und eine belastbare Handlungsempfehlung abgeben.

Herangehensweise

Der Wirtschaftlichkeitsvergleich hat eine klare Fragestellung: Auf dem Prüfstand stehen ein selbstbewirtschaftetes Außenlager, eine Lagererweiterung am Stammsitz oder das Outsourcing der Logistik. alphalogs entwickelt für die Alternativen eine Layoutplanung und liefert jeweils eine detaillierte Schätzung der nötigen Investitionen, der laufenden Kosten und des Personalaufwands. Für das Outsourcing holt alphalogs Dienstleisterangebote ein und wertet sie aus. Das Ergebnis: Rabenhorst folgt der Empfehlung und entscheidet sich für das selbstbewirtschaftete Außenlager.

alphalogs übernimmt die komplette Planung des Rollouts unter Berücksichtigung von Materialfluss und Prozessen sowie das Projektmanagement rund um den schrittweisen Umzug und die Inbetriebnahme.

Ergebnis

Der Umzug der Logistik ist erfolgreich abgeschlossen. Die Inbetriebnahme des selbstbewirtschafteten Außenlagers verlief auch dank der Unterstützung von alphalogs reibungslos.

Mittlerweile hat Haus Rabenhorst die Logistikflächen am Standort Anhausen erweitert. Auch jetzt stellt die alphalogs Planung sicher, dass das angestrebte Wachstum der nächsten Jahre abgewickelt werden kann.

karriere

dein job muss

in dein leben passen.

Damit dein Leben auf allen Ebenen gelingt,

geht alphalogs erfolgreich neue Wege.

»Unser Team macht uns erfolgreich. Jede und jeder ist mit Professionalität, Engagement und Leidenschaft dabei. Wir unterstützen dies durch die individuelle Anpassung von Arbeitszeit und Arbeitsort.«

MARKUS KLOEPFER

GESCHÄFTSFÜHRUNG

dein plus bei alphalogs.

Wir sind ein Team. Und wenn sich das Leben unserer Mitarbeiter verändert, gehen wir unterstützend mit. Denn wir wissen ein starkes Teammitglied und exzellente Leistung zu schätzen.

BENEFITS

- spannende Projekte

- individuelle Förderung

- direkter Kontakt

- kleines Team

- flache Hierarchien

- flexible Arbeitszeitmodelle

- Focus Friday

- 4–Tage–Woche

- Homeoffice

LEBEN IM EINKLANG

»Als Geschäftsführerin und Mutter zweier Kinder ist es mir ein besonderes Anliegen, unseren Mitarbeitern Flexibilität, hybrides Arbeiten und individuelle Arbeitszeitmodelle zu bieten.«

LARA GUZIOLEK

GESCHÄFTSFÜHRUNG

LEBEN IM EINKLANG

»Meine Arbeit ist mir wichtig. Ich bin froh, dass ich nach der Elternzeit auch in Teilzeit Verantwortung für anspruchsvolle Projekte und deren Erfolge tragen kann.«

JELENA HÖLKER

MANAGER

LEBEN IM EINKLANG

»Vor meiner dreijährigen Elternzeit habe ich bei alphalogs Vollzeit gearbeitet – heute tue ich das wieder, dank Homeoffice und flexibler Arbeitszeiten.«

CHRISTINA DÜRR

CONSULTANT

LEBEN IM EINKLANG

»Früher hatte ich täglich lange Arbeitswege. Seit der Einführung des Homeoffices bei alphalogs vor drei Jahren hat sich mein Leben deutlich entspannt.«

JUTTA FLÖTGEN

CAD

alphalogs ist anders.

du auch?

Kannst du dich für das komplexe Thema (Intra‑) Logistik begeistern, bist kreativ und kommunikativ? Liebst du die Abwechslung, bist gerne Problemlöser für Kunden aus den verschiedensten Branchen und Unternehmen unterschiedlichster Größe? Bist du ein Teamplayer, ein Technikversteher und hast einen Blick für Zahlen und Wirtschaftlichkeit? Dann sprich mit uns!

Wir sind ein kleines, feines Unternehmen – und wollen es auch bleiben. Unsere Heimat ist das Ruhrgebiet, in Europa sind wir zu Hause. Wir schätzen den persönlichen Kontakt – untereinander und zu unseren Kunden. Und das seit über 20 Jahren.

DU HAST FRAGEN?

Geschäftsführung

lara.guziolek@alphalogs.de

+49 (0) 152 58 19 56 30

kontakt

wir lieben kontakte!

Haben Sie noch Fragen zu alphalogs, zu Logistik-Konzepten, zu unserer Arbeit oder zum Team? Rufen Sie uns an oder schreiben Sie uns eine E-Mail. Alle wichtigen Informationen dazu finden Sie hier.

alpha logs GmbH

Am Ruhrstein 13

45133 Essen

Fon +49 (0) 201 28 96 99-0

Fax: +49 (0) 201 28 96 99-9

E-Mail: info@alphalogs.de

Markus Kloepfer

Geschäftsführer

mk@alphalogs.de

Lara Guziolek

Geschäftsführerin

lg@alphalogs.de